導入事例

飲食店・社員食堂・学生食堂・食品加工工場などで導入が進んでおり、大企業でも性能を認められております。

導入先での事例紹介、効果をご案内します。

飲食店(ラーメン店)様

導入前の問題点

浄化槽(110人槽)から臭気が発生し、近隣からの苦情があり行政指導に至った。

浄化槽の水質悪化、汚泥も油分が多く産業廃棄物として処理を行っていた。

汚泥処理は年間140万円の費用負担があった

導入後の改善点

浄化槽(110人槽)の臭気が改善され、苦情が無くなった。浄化槽の水質が大幅に改善した。

油分が減ったために、汚泥量も減り一般廃棄物として処理でき、処理費用が年間約1/6以下(21万円)となり、大幅に経費削減となった。

効果

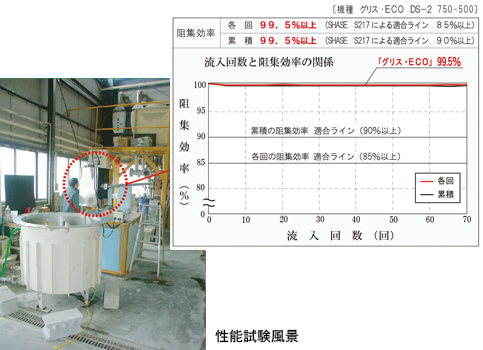

排水中に含まれている油脂は、油脂回収装置により平均約96%以上の除去が行われている。

浄化槽の処理能力以上に繫がっており、公共用水域に対する環境影響が削減されている。

維持管理費用(汚泥処分費用等)の削減および人的作業等の軽減に繋がっている。

社員食堂(企業/工場)様

導入前の問題点

有害物質の下水道排出基準をオーバーしてしまうことがあった。

節水やグリーストラップの清掃作業などのコストがかかっていた。

新規浄化槽の設置も検討していたが、費用対効果の面で問題となっていた。

導入後の改善点

下水道排出基準を安定してクリアすることができるようになった。

既存グリーストラップの汚れが減り、清掃が容易になった。

追加設置していたグリーストラップを撤去することができ、汲取り費用が不要になった。

新規浄化槽設備が不要になった。

効果

調理室の油脂除去率は98%となり、効率的な油脂回収が行われるようになった。

下水道排出基準をクリアできるようになり、下水道処理施設への負担軽減に繋がった。

水道使用量の削減及び人的作業の軽減に繋がっている。

食品加工工場様

導入前の問題点

新しい工場建設を検討していたが、その際にかかる浄化槽導入コストなどの負担が大きく、設備投資ができないでいた。

環境対策にかかるランニングコストも負担が大きかった。

導入後の改善点

既存の工場にて試験運用を実施したが、工場建設にも浄化槽導入の必要がない環境性能を証明。新しい工場への浄化槽設置が不要になった。

分離回収油だけでなく、浮上汚泥も再利用し、コスト削減を実現するとともに、環境にやさしい食品工場に大きく近づいた。

効果

浄化施設にかかる費用が大幅に減少し、新工場建設を実現することができた。

回収油・浮上汚泥も工場内設備用の燃料に使用することに成功し、コスト負担の軽減に繋がった。

工場廃棄物の90%を有効活用するシステム構築することで、環境対策に効率的な工場建設を実現できた。

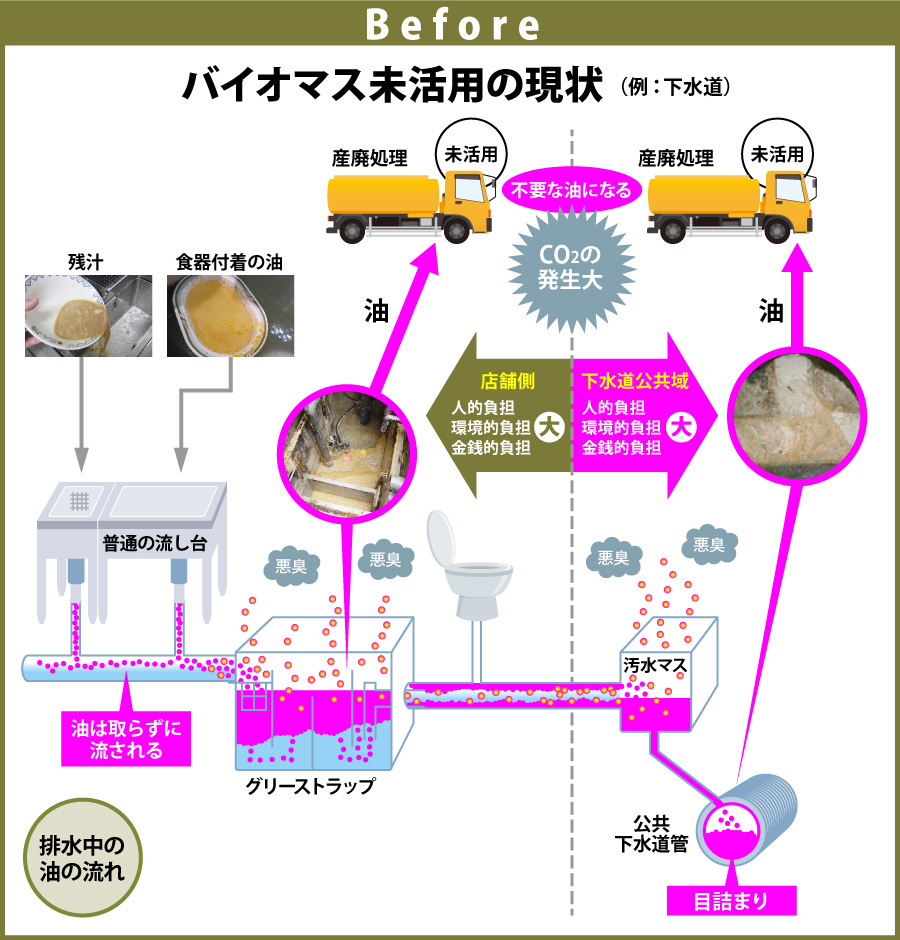

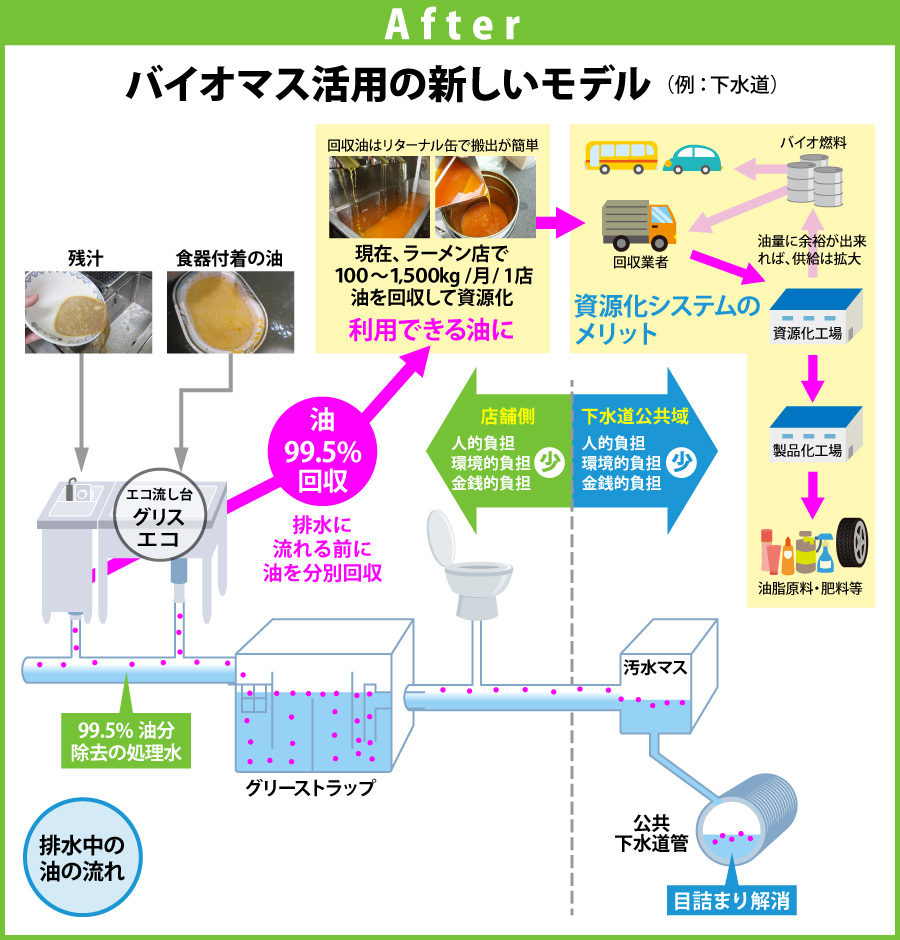

Befor

Befor Affter

Affter Befor

Befor Affter

Affter Befor

Befor Affter

Affter

Befor

Befor Affter

Affter Befor

Befor Affter

Affter